质量问题价值转化五步法:从危机到机遇的系统化路径

质量问题不是成本黑洞,而是企业进化的基因修复工程。领先企业已用这套矩阵式组合拳,将问题转化为核心竞争力。元工QMS基于ISO9001、ISO45001、ISO14001等整合管理体系和IATF16949框架,构建五阶段质量问题价值转化体系,揭示如何实现工具与系统的数字化赋能,将缺陷转化为数字化资产。

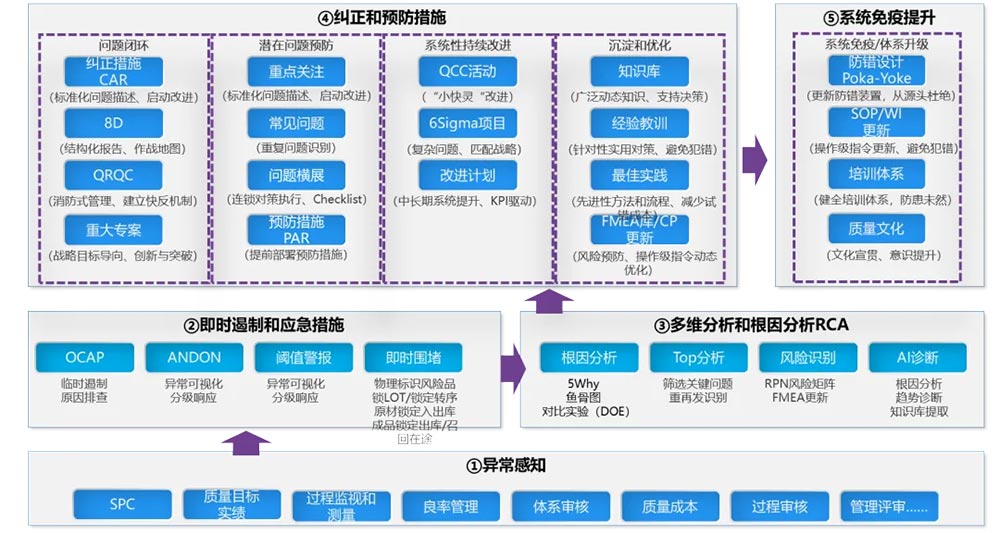

异常感知→即时遏制→多维分析→纠正与预防→免疫提升五阶价值转换体系

阶段一:精准感知(问题检出)

核心挑战:在人工目检的产线中10%~30%的质量缺陷因人工漏检流向市场(ASQ, 2018)。

解决方案:

智能监控网络:IoT传感器实时采集100+关键质控点、1000+质量参数,覆盖研发-交付全流程,异常 0.1 秒触发警报。

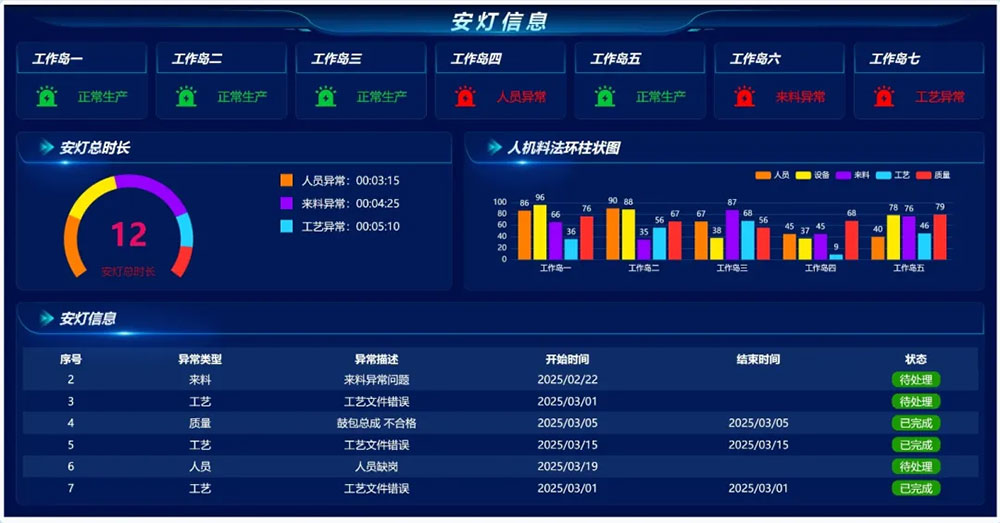

多级预警机制:自检(作业工位)、巡检(产线看板)、抽检(质量中枢)三级联动,异常问题发生后即时亮灯(ANDON)/告警。

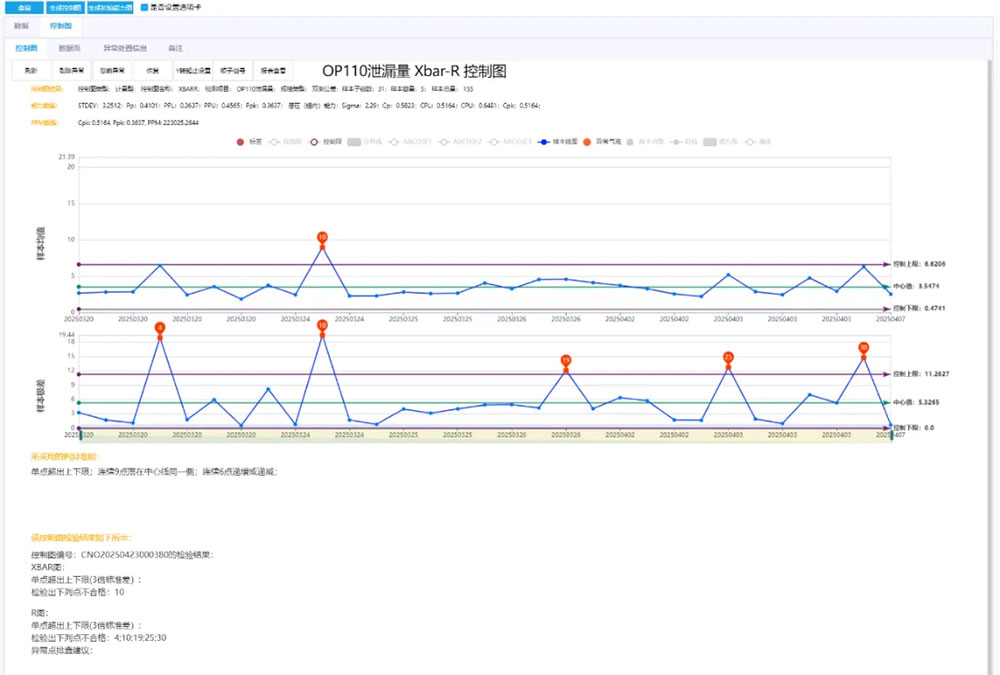

动态阈值算法:基于ISO 7870控制图标准,SPC自动识别异常模式。

某汽车零部件客户应用后,缺陷漏检率从1.2%降至0.03%。

安灯告警

SPC实时告警

阶段二:快速围堵(遏制管理)

典型痛点:质量问题扩散造成80%的连锁损失。

QMS响应:

强制截停机制:异常发生后关联MES/ERP/WMS自动冻结原材料、在制品和成品,防止不良品流入/流出。

数字断点技术:0.1秒锁定问题批次(符合IATF 16949应急标准)。

快速响应通道:系统自动推送 8D 报告/OCAP模板,跨部门协作效率提升 60%。

可视化曝光:质量问题Top榜实时更新,倒逼责任部门 4 小时内制定整改方案。

损失模拟系统:实时计算质量成本(COQ)推动决策 。

某电子行业客户应用后,批量事故响应时间缩短85%。

OCAP流程办理

阶段三:智能诊断、根因分析-10倍速定位问题源头

传统局限:经验依赖型分析准确率不足60%,重复问题复发率>40%。

智能引擎:

智能知识库:自动关联历史案例,输入 "焊锡虚焊" 即可获取 N条解决方案。

根因模型:结合 FMEA 库与机器学习算法,98% 问题 2 小时内锁定根本原因。

Top分析和重再发分析模型:结合参数化指标评估Top得分,运用二八原则,识别关键问题和重发问题,让重发问题取得特殊标识。

数据赋能:SPC 实时过程能力分析,CPK 值动态预警,提前识别潜在风险。

某半导体客户应用后,重复问题关闭效率提升3倍,客户投诉响应提速80%。

CPK、PPK实时趋势图

FMEA失效网

阶段四:双向改善-从根治到预防的PDCA闭环

传统短板:麦肯锡研究显示,企业平均需要 72小时才能完成跨部门质量数据整合。传统8D报告平均耗时 22天 ,而数字线程可压缩至 3天 (AIAG基准测试)。静态风险库更新滞后,无法动态响应变化(如供应链替换、工艺升级。调研显示, 75% 企业的FMEA更新周期超过 6个月 ,导致 30% 的潜在失效未被覆盖)。SOP停留在文件柜,一线操作存在“潜规则”。改进措施落地率普遍低于50%。

QMS革新:

逆向突破:8D 报告自动生成→QRQC 快反机制→重大专案攻坚,问题解决周期缩短 50%

正向预防:

- 1、知识库沉淀:重复问题自动归类,形成可复用的质量解决方案

- 2、横向扩展:问题自动同步上下游工序/供应商,实现连锁预防

- 3、创新工具:QCC 活动 + 6Sigma 项目,推动系统性改进

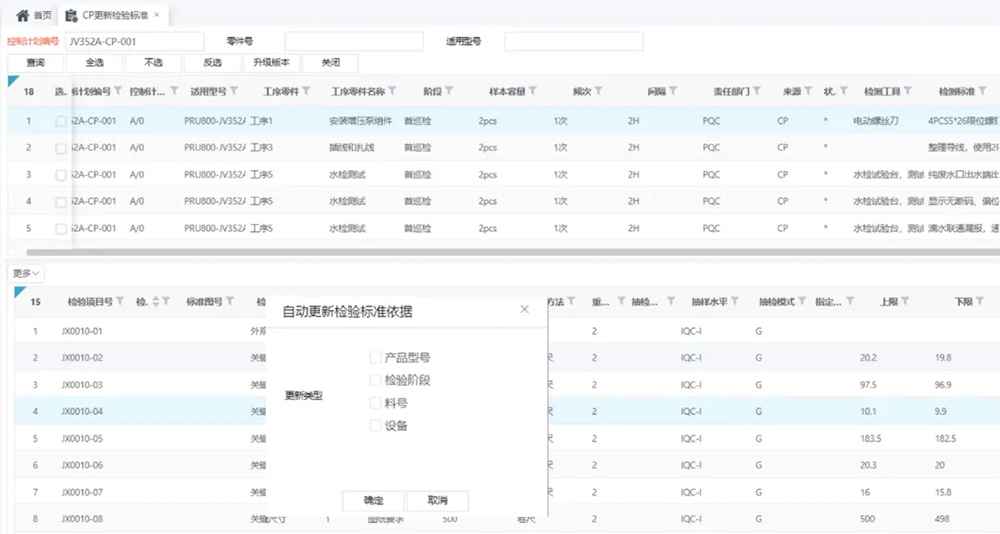

- 4、动态FMEA库/CP更新:每小时更新风险数据,数据驱动FMEA库更新,动态识别潜在失效,将操作级控制措施落实到具体作业环节

某新能源汽车客户应用后,改进周期从45天压缩至12天。

CP更新检验标准

阶段五:系统免疫力提升

终极目标:通过工具和系统,构建自适应质量体系。

QMS构建:

防错设计:Poka-Yoke 装置 + 智能防呆夹具,源头杜绝人为失误。

SOP动态更新系统:SOP/WI 实时更新,操作指令精准到每个动作、避免犯错。

培训体系:健全培训体系,提高全员的质量意识和操作标准。

人才赋能:健全培训体系和考试认证,全员质量意识提升 70%。

SOP结构化,动态更新

某大型装备制造业客户应用后,人为失误减少70%以上,全员参与度提高到95%以上。

系统内置质量工具

元工QMS整体框架

质量问题并非不可战胜,关键在于我们如何应对。行动起来,让元工QMS成为您的助手,书写高质量发展新篇章!

咨询热线:400-883-9020

返回