元工CPS在剑桥科技的应用

--开启电子行业CPS应用模式和实施方法的探索之路

上海剑桥科技股份有限公司是以高端通讯电子设备研发制造为核心的高新技术企业。剑桥科技的CPS应用探索实践从全局出发,由上而下进行顶层规划设计,通过SoS级CPS的应用探索,自下而上打造了具备互联互通一体化、智能管控透明化、全生命周期统一化、决策分析科学化的“四化”平台,形成以CPS为代表的信息技术与虚拟仿真技术、制造技术、管理技术等融合技术创新。

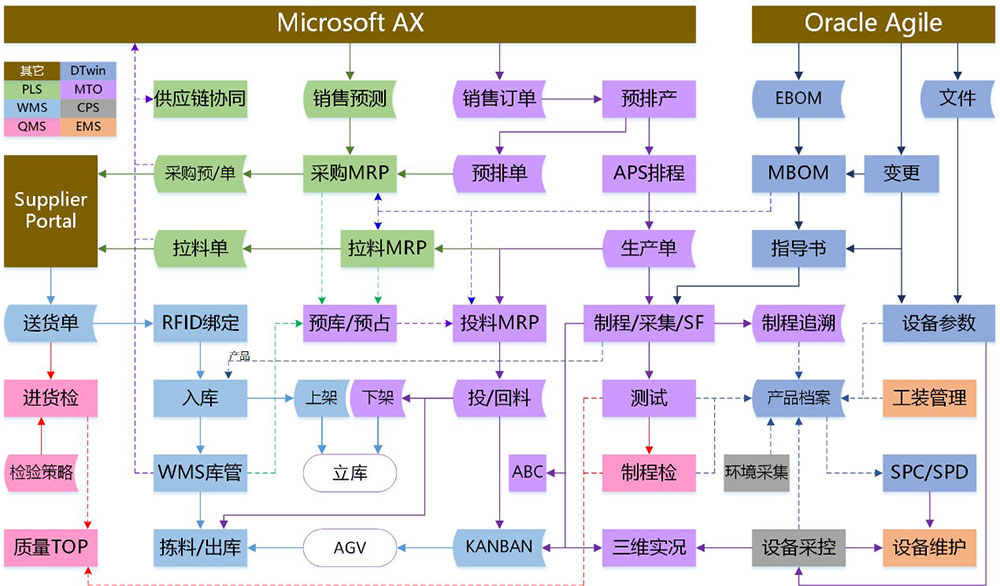

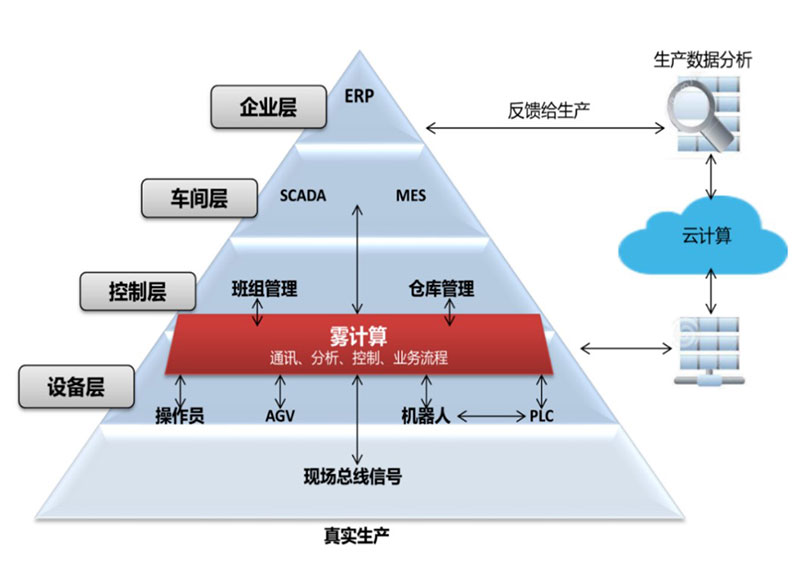

图1 剑桥科技CPS项目整体架构图

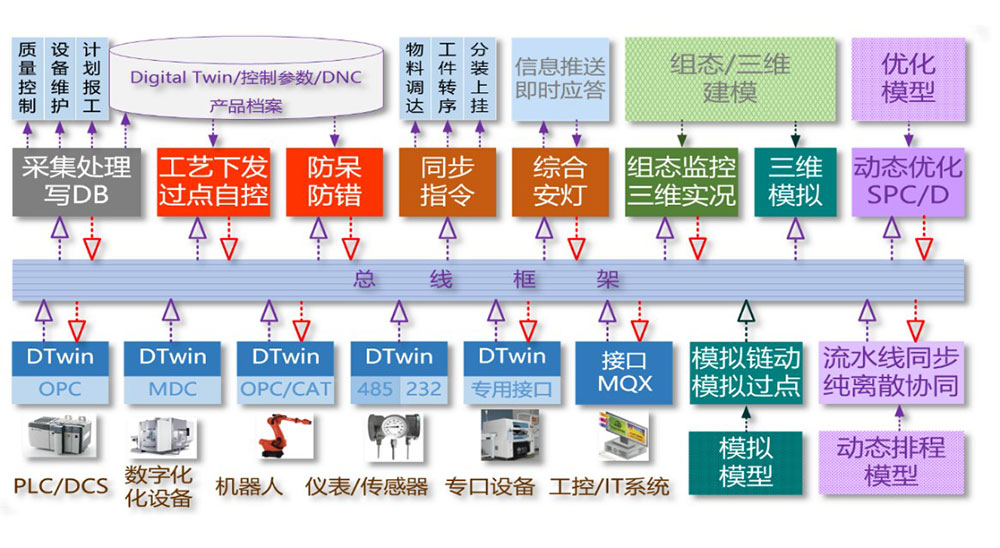

图2 剑桥CPS项目总体流程图

2016年,北京元工国际科技股份有限公司与上海剑桥共同组建CPS专项项目组,充分分析生产过程中的痛点和需求,着力解决产线设备的运行监控、多种类生产设备的数据采集、分析、决策和执行的困境,以精益生产为最终目标,分为以下几个阶段进行项目实施。

1、产线设备改造阶段 针对剑桥科技的产线设备进行定制改造,加大自研设备投入,对自研设备以及集成设备做初步模块集成,实现CPS的自动感知。

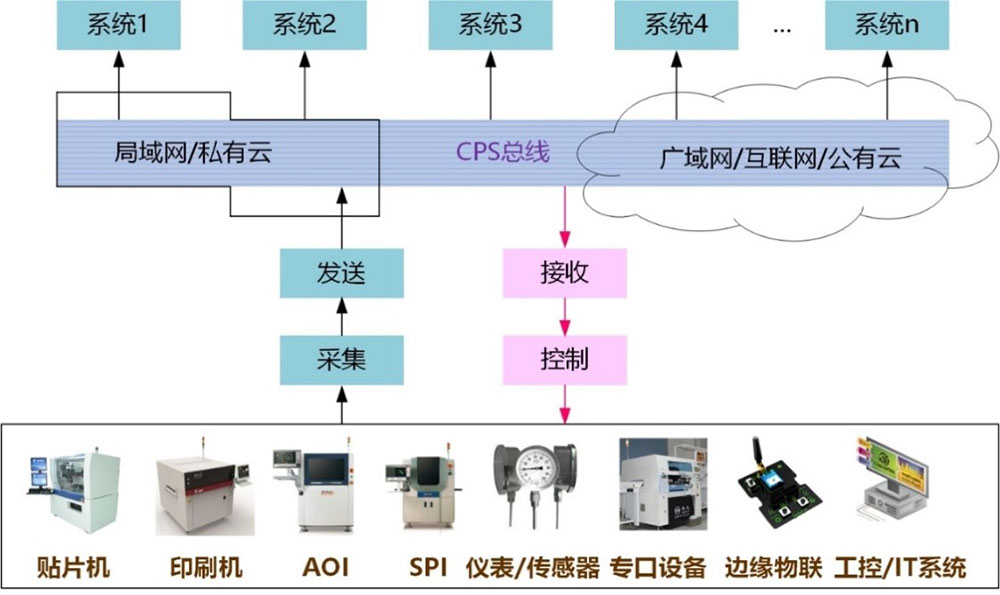

2、设备采集及集成阶段 使用CPS总线对设备采集信息进行集成,通过总线传输协议,集成不同设备、不同厂家、不同控制系统的设备和系统,确保数据的完整性和实时性,为精益生产打造数据基础。

图3 设备物联采集控图

图4 通过CPS总线实现数据集成

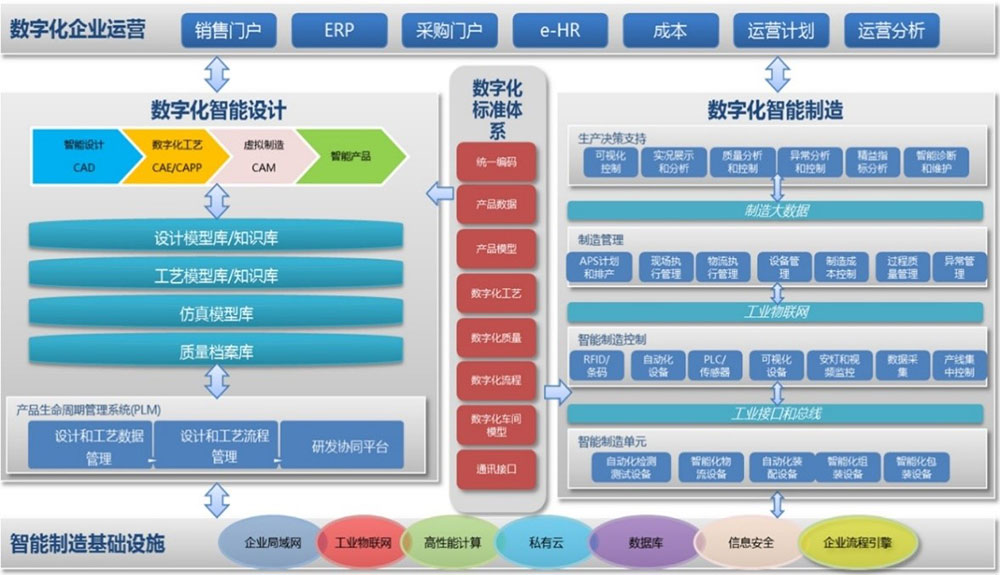

3、工业软件集成阶段 建立工厂内部CPS互联互通网络架构,实现设计、工艺、制造、检验、物流等制造过程各环节之间,以及与制造执行系统(MES)和企业资源计划系统(ERP)的高效协同与集成,建立全生命周期产品信息统一平台。

图5 软件集成架构

4.大数据分析集成阶段 平台选型、确定大数据平台技术构图、物理部署架构、建立数据标准、实现数据规范化和共享,打通生产数据和经营数据,通过机器学习、人工智能等技术对数据进行深度分析和挖掘,减少停工时间,提高产能。

图6 大数据分析及信息看板

5.整体优化提升 提升工业大数据业务分析中的优化运营,引入雾计算应用,优化采集性能和时效性等。

图7 雾计算示意图

CPS项目实施后取得了显著效果:

1、实现了生产数据可视化、生产管理透明化,搭建实时、全面的生产监控体系。通过对人机料法环测各个方面的数据收集,将隐性的生产制造过程数据变为可见的显性数据。设备运行状态及时间、人员工作效率、物料配送情况、测试结果等都清晰可见。

2、解决了多渠道、多样式的数据统一问题,消除了信息孤岛。通过CPS总线实现了跨车间、跨系统的有效数据交互,避免在操作复杂、种类繁多的信息系统中重复操作。同一数据来源唯一、确保一致,各个系统中存储的产品相关数据汇集到统一平台,提升工作效率,减少人为差错,保证了数据的关联性和完整性。截止2016年6月,产线换线时间由45分钟降至18分钟,每人每天的人均产出由34.5台提升至48.9台。

3、建立了可视的数字化工厂,数据信息一目了然,方便生产管理人员及时发现问题。采用先进的雾计算技术完成边缘计算,满足数据实时型和延时敏感的需求,将显性数据转化为直观的图表、信息看板、3D仿真模拟等可视化信息。信息获取时间大幅降低,由2015年6月的120分钟降至2016年6月的5分钟。

4、建立了与物理空间相对应的虚拟信息空间,以虚控实,虚实融合。人和设备这些实体可以与生产相关的软件系统交互,相互协同,真正的实现了廉价个性化制造,具有充分的柔性和敏捷性,能够适应定制化生产对计划、协同、物流等的要求。同时,对设备监控、排除设备异常信息等,设备可以自主控制、自主适应,极大的提升效率,降低了成本,实现少人化工厂。2016年剑桥工厂月均用工人数相对于2015年降低了25%。

5、系统旨在追求精益求精和不断改善,生产均衡化、同步化,使上海剑桥的生产制造更适合多品种小批量生产,尤其是配置化/订单化/定制化的生产,以最优品质、最低成本和最高效率对市场需求做出最迅速的响应。

元工CPS在剑桥科技的应用,开启了电子行业CPS的应用模式和实施方法的探索之路。基于CPS构建了企业智能化、信息化的平台,取得了良好的实施效果,既能满足客户高标准的质量要求,又能快速响应客户的定制化产品需求的生产,并且为剑桥科技的生产管控和智能制造奠定了统一的数据基础,促使剑桥科技的生产制造迈上了新的台阶。作为电子行业龙头企业,剑桥科技为CPS的应用树立了标杆,已然走在电子产品生产领域的前列,为电子行业CPS的推广应用起到了良好的带头作用和示范效果。

返回